一、PTFE四氟孔板波紋填料典型應用案例:

(一)、冶金行業—硫酸尾氣吸收塔

1、工況:冶煉煙氣制酸系統,尾氣含SO?、酸霧、氟化物,溫度80–120℃,腐蝕性極強;傳統陶瓷/金屬填料頻繁腐蝕失效,檢修周期不足3個月。

2、方案:采用250Y型PTFE孔板波紋填料,填料層高6米。

3、效果:SO?排放濃度從200mg/m³ 降至35mg/m³以下,符合超低排放標準;壓降降低60%,風機能耗下降約28%;連續運行18個月無腐蝕、無堵塞,維護成本降低80%。

(二)、精細化工—含氟廢水脫氟+酸洗塔

1、工況:氟化工企業,含氟廢水與氫氟酸酸洗廢氣處理,要求氟離子去除率>99%,設備長期耐受HF與高鹽環境。

2、方案:雙塔串聯;吸收塔用125Y型PTFE填料,層高5米,采用石灰乳吸收;解析塔用250Y型填料回收稀酸。

3、效果:廢水中氟離子從150 mg/L 降至1 mg/L 以下;廢氣排放達標,無腐蝕泄漏;設備連續運行2年無需更換填料。

(三)、制藥行業—高純度溶劑精餾塔

1、工況:抗生素生產中回收丙酮、乙醇、二氯甲烷,物料含微量有機酸與熱敏性成分,要求精餾純度99.9%,且無金屬離子污染。

2、方案:全PTFE材質精餾塔,采用250Y型孔板波紋填料,總填料高度8米,配合PTFE分布器。

3、效果:溶劑純度穩定在99.95%,無金屬溶出;壓降小,再沸器蒸汽消耗降低約22%;可直接用于無菌工藝的溶劑循環。

(四)、電鍍行業—鉻酸廢氣回收塔

1、工況:鍍鉻生產線,含高濃度Cr??酸霧,溫度60℃,傳統PP填料易軟化,不銹鋼填料迅速點蝕穿孔。

2、方案:125Y型PTFE孔板波紋填料,層高4米,采用逆流噴淋回收鉻酸。

3、效果:鉻酸回收率達98%,回用至鍍槽降低原料成本;酸霧排放濃度< 0.05 mg/m³;設備運行1.5年無任何損壞。

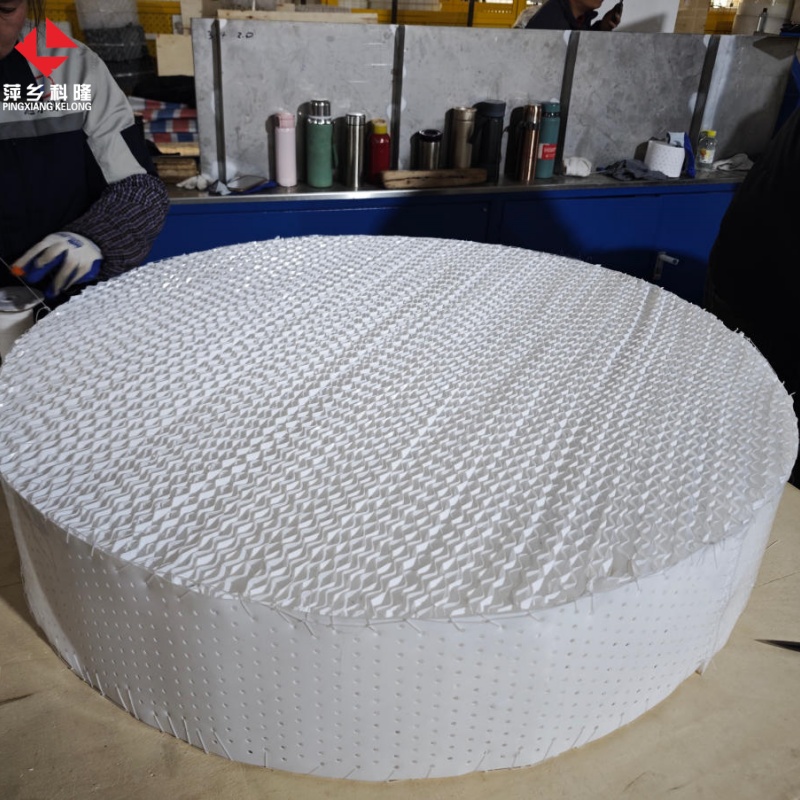

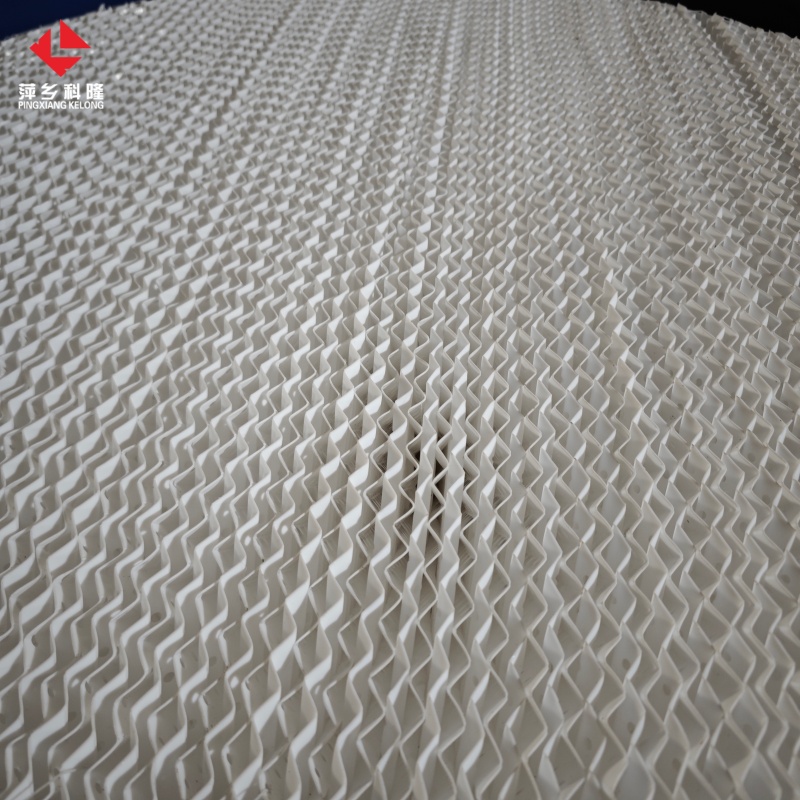

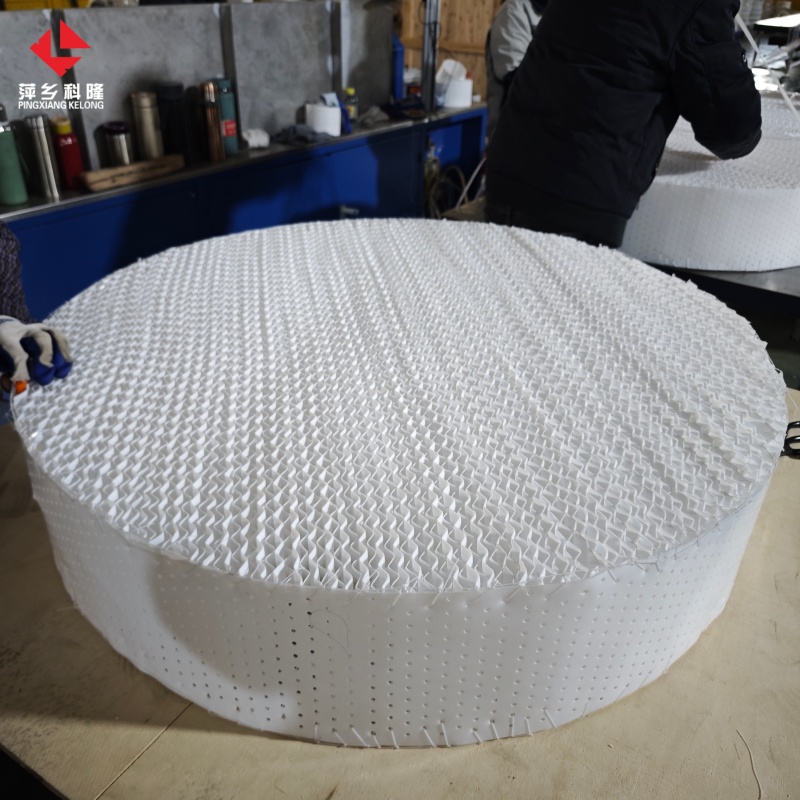

二、四氟規整填料產品定義與結構

四氟孔板波紋填料是用聚四氟乙烯(PTFE)加工成帶規則波紋與開孔的板片,按相鄰板波紋交叉的方式疊裝成規整模塊;板片波紋角常為30°–60°,內部開孔可強化氣液均布與傳質,空隙率高達93%–95%

三、四氟孔板波紋填料的核心特點與性能

1、極致耐蝕+寬溫域:PTFE化學惰性極強,耐受王水、濃酸濃堿、強氧化劑、絕大多數有機溶劑;長期使用溫度-196℃至260℃,低溫不脆裂,高溫不變形;表面不粘、摩擦系數極低(0.04),抗結垢抗堵能力突出。

2、低壓降+大通量:規整結構使流體阻力小,相比散裝填料(如鮑爾環、拉西環)壓降降低50%–70%;空塔氣速可提升1.5–3倍,處理量顯著增加,節能效果明顯。

3、高效傳質+高操作彈性:比表面積可控(常用125、250 m²/m³),波紋與開孔形成湍流,氣液接觸充分;在負荷波動30%–120% 范圍內仍保持穩定分離效率,不易出現溝流、壁流。

4、模塊化+易維護:工廠預制標準模塊,現場快速吊裝;PTFE材質質輕,檢修拆裝方便,長期運行幾乎無需頻繁清洗。

四、四氟孔板波紋填料適用邊界與選型建議

·最佳適用場景:強腐蝕介質(含氟、含氯、濃酸濃堿)、高溫或極低溫、易結垢/高固含量、嚴禁金屬污染的工藝(制藥、電子化學品)。

·不推薦場景:高壓(>10 MPa)且有強烈機械沖擊的工況;需極高機械強度的塔器(可搭配 PTFE 增強或復合結構)。

五、四氟孔板波紋填料的使用溫度

四氟(PTFE)孔板波紋填料的核心使用溫度區間為-196℃~260℃,這是由聚四氟乙烯基材的分子結構和熱性能決定的,也是該填料適配高低溫強腐蝕工況的核心優勢之一,實際應用中需區分長期連續使用溫度和短期耐受溫度,同時兼顧工藝工況的附加影響,以下是精準的溫度使用規范及實操要點:

1、核心溫度使用標準

理論使用溫度:-196℃~260℃此區間內PTFE 材質的化學惰性、物理強度(拉伸、彎曲)、耐腐蝕性無明顯衰減,填料的波紋結構和開孔率保持穩定,不會出現軟化、變形、脆裂,完全滿足化工、冶金、制藥等行業常規高低溫工藝的長期運行需求(如低溫深冷分離、高溫酸性尾氣吸收)。

短期耐受溫度:≤280℃(單次持續≤4h,年累計≤100h)短暫超溫(260℃~280℃)時PTFE不會分解,但會出現輕微的熱塑性形變,若長期超溫則會導致填料模塊翹曲、拼接處松動,影響氣液均布和傳質效率,因此僅可用于工藝突發的短暫溫度波動,嚴禁常規工況下超溫運行。

低溫極限:-196℃(液氮溫區)PTFE 是少數可耐受深冷溫度的塑料材質,低溫下無脆化現象,沖擊強度和柔韌性保持良好,填料模塊不會因溫度驟降出現開裂,適配低溫氟化物分離、深冷尾氣處理等超低溫工況。

2、度使用的關鍵實操要點

溫度驟變適配性可耐受-196℃~260℃范圍內的快速溫度驟變(如從室溫直接切入- 100℃深冷工況,或從200℃高溫快速降至50℃),無需提前預熱/預冷,PTFE材質的熱膨脹系數雖大,但填料為模塊化拼接設計,預留了熱脹冷縮的間隙,不會因溫度驟變導致模塊擠壓變形。

高溫下的配套件協同填料本體耐 260℃高溫,但塔內配套件(分布器、支撐柵板、壓圈)需同為純 PTFE 材質(禁止使用PP、PVDF等低耐溫塑料配件),避免配套件高溫軟化變形,導致填料層失穩。

低溫工況的安裝與運行低溫(≤-20℃)工況下安裝時,輕拿輕放填料模塊,避免大力敲擊導致板片微裂;運行時溫度驟降不會影響填料性能,且PTFE表面低摩擦特性在低溫下更突出,抗結霜、抗結垢能力進一步提升。

溫度與介質的協同耐蝕性在-196℃~260℃全溫區內,PTFE對濃酸、濃堿、氟化物、強氧化劑、有機溶劑等強腐蝕介質的耐蝕性保持100%,無溫區限制(如200℃高溫濃硫酸、-40℃低溫氫氟酸,填料均能穩定耐受),這是金屬、陶瓷填料無法實現的核心優勢。

3、特殊工況的溫度注意事項

若工藝介質為含氟高溫氣體(如≥200℃氟化氫尾氣),需保證填料為純PTFE材質(無玻纖、炭黑等填充改性),填充改性PTFE在高溫含氟介質中可能出現填料析出,影響耐蝕性。

真空高溫工況(如200℃+真空精餾),PTFE孔板波紋填料無揮發、無分解,不會產生雜質污染物料,適配高純度溶劑的真空精餾工藝(避免金屬填料高溫真空下的離子溶出)。

常規常壓工況,建議使用溫度控制在-50℃~240℃,為工藝溫度波動預留安全余量,延長填料使用壽命。